ステンレス材とは、鉄にニッケルやクロムが入っている、耐食性の高い金属です。

ステンレスには、表面にごく薄くクロムの層があります。

このクロムが不働態被膜となっていて、中の金属の腐食を防いでいます。

不働態被膜とは、強固な酸化被膜です。

通常のめっき工程で使用される前処理では取り除くことができないので、

ステンレスにめっきをする場合は、ステンレス専用の前処理を行う必要があります。

今回は、ステンレスへのめっき工程についてご紹介いたします。

一口にステンレスと言っても、さまざまな種類があります。

含有する元素や加工条件等によってSUS〇〇というように、番号が振られています。

今回は、以下の3種のサンプルを使用します。

・SUS304 (オーステナイト系ステンレスの代表的な鋼種)

・SUS430 (フェライト系ステンレスの代表的な鋼種)

・SUS630 (析出硬化系の代表的な耐食性・高強度に優れたステンレス鋼)

通常のめっき工程は以下のようになっています。

脱脂:表面の汚れ・油分を取り除く。

↓

電解脱脂:電気を流しガスを発生させ、表面に付着している汚れを取り除く。

↓

酸活性:表面の酸化被膜を取り除き、活性化させる。

↓

めっき

ステンレスにめっきをする場合は、酸化被膜を取り除くためにさらに強力な前処理+ストライクめっきを行います。

脱脂

↓

電解脱脂

↓

酸活性:塩酸を使用した酸活性を行う。通常は硫酸。

↓

酸電解:酸性の液中で電気を流して水素ガスを発生させ、表面の酸化被膜を取り除く。

↓

ニッケルストライクめっき:塩素が多く含まれるニッケルめっき液を使用し、薄くめっきをつける。

↓

めっき

ステンレスは表面の不働態被膜を取り除いても、すぐに再生してしまいます。

そこで不働態被膜を取り除いた後すぐにニッケルストライクめっきをつけることで、

次のめっきを密着良くつけることができるようになります。

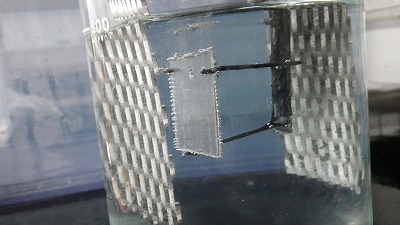

上の写真は、ステンレス材に酸電解を行っているところです。

不溶性陽極を使用して電気を流すことで、表面にガスが発生します。

こうして酸化被膜を取り除きます。

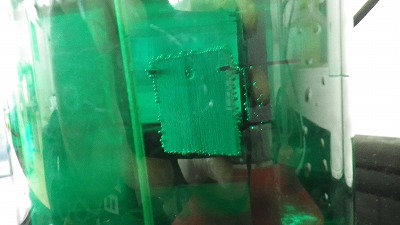

上の写真はニッケルストライクをつけているところです。

強酸性の液なので、ステンレスを活性化しながらめっきをつけることができます。

密着性が良く、付きまわり性も良いため、複雑な形状のものにもめっきをつけることができます。

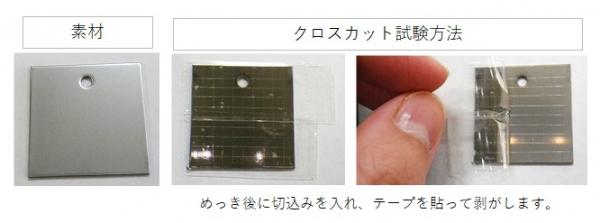

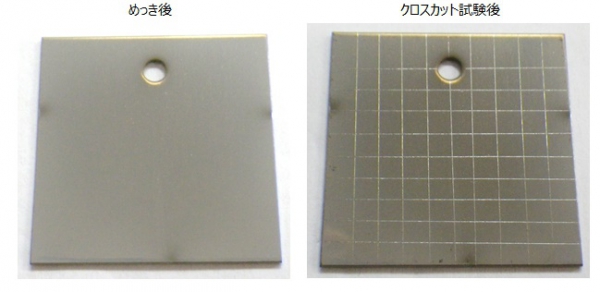

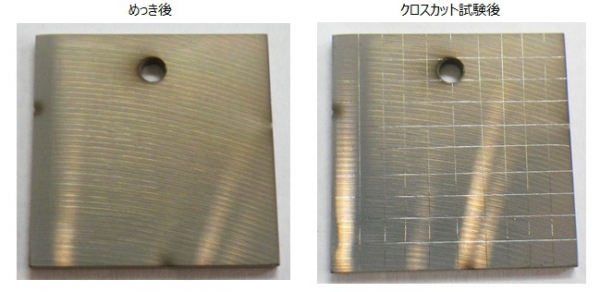

密着性の確認方法として、クロスカット試験(JIS Z 1522)を行いました。

クロスカット試験とは、サンプル表面にカッターで碁盤の目状に切込みをし、テープを貼って剥がすというものです。

サンプルは30×30mmの大きさの試験片です。

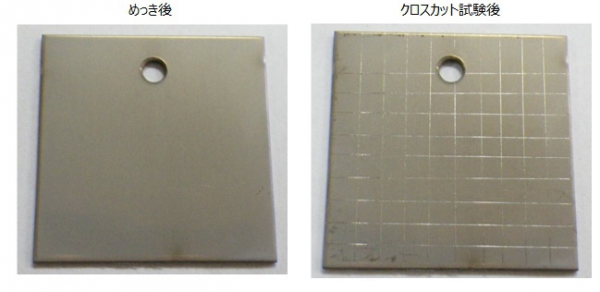

・SUS304

剥がれはなく、密着良くめっきできています。

・SUS430

SUS430も剥がれはなく、密着良くめっきできています。

・SUS630

素材に切削跡がありますが、めっきは密着良くついています。

ステンレスへのめっき工程についてご紹介しました。

ステンレス用の強力な前処理、ストライクめっきをすることで、

どのステンレス材にも密着良くめっきをつけることができました。

今回使用した材料以外にも、さまざまな種類のステンレスがあります。

特性もそれぞれ違うので、前処理方法もその種類に合わせた工程にする必要があります。

ステンレスへのめっきにつきましては、少量試作~量産まで承っております。

ご質問、ご要望がございましたら、お気軽にお問合せ下さい。