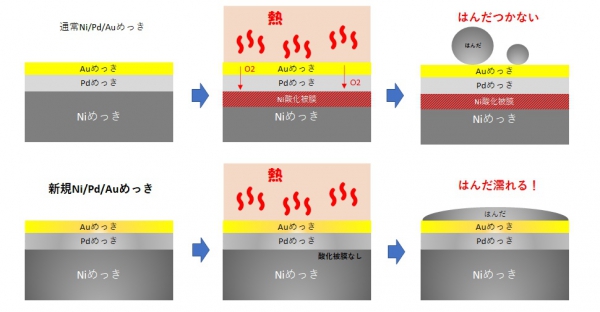

通常のNi/Pd/Auめっきだと、熱がかかるとはんだ濡れ性が落ちてしまいます。

弊社が開発した新規Ni/Pd/Auめっきは430℃の熱がかかっても、はんだ濡れ性が落ちません。

また、パラジウムの膜厚を薄くしても、はんだ濡れ性が落ちません。

つまり、近年高騰しているパラジウムの薄膜化によるコストダウンが可能になります。

ニッケル、パラジウム、金の3層めっきのことです。

リードフレームに対してめっきすることで、ワイヤーボンディングやはんだ付けが可能になります。

通常、ワイヤーボンディングに対してはスポット銀めっき、

はんだ付けに対してははんだ(スズ-鉛)めっき、純スズめっき、ニッケル-金めっきが使用されます。

しかし、鉛の使用による環境への悪影響、金めっきの膜厚が厚いためコストがかかるといった課題がありました。

Ni/Pd/Auめっきには鉛フリーかつ、金めっき膜厚減によるコストダウンが可能になるといった利点があります。

Ni/Pd/Auめっきは、はんだ実装によく使用される純スズめっきと同等のはんだ濡れ性を示します。

しかし、熱がかかると下地のニッケルめっきが酸化し、はんだがつきにくくなってしまいます。

上にめっきされているパラジウムと金はとても薄いため、酸素を透過してしまっているのです。

そこで、弊社では熱処理後でもはんだ濡れ性の落ちない、Ni/Pd/Auめっきを開発致しました。

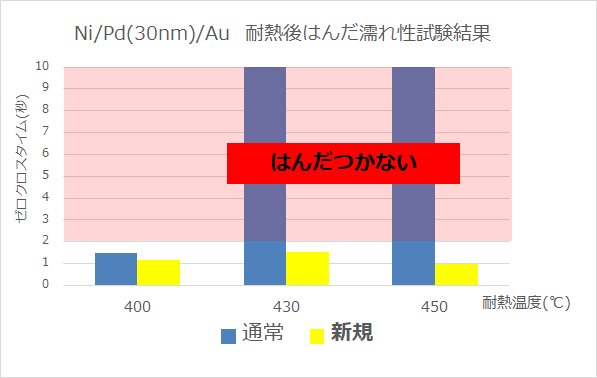

新しく開発したNi/Pd/Auめっきの、熱処理後のはんだ濡れ性を確認しました。

評価方法として、ゼロクロスタイムを測定しています。

簡単に言うと、はんだがきれいにつくまでの時間を測定します。

ゼロクロスタイムが短いということは、すぐにはんだがつく、はんだがつきやすいということです。

ゼロクロスタイムが長いということは、はんだがつきにくいということになります。

上記グラフから、通常のNi/Pd/Auめっきだと、400℃以上の熱がかかるとはんだはつきません。

しかし新規Ni/Pd/Auめっきだと、450℃の熱がかかった後でもはんだ濡れ性は落ちません。

今までなら、熱がかかってはんだ濡れ性が落ちてしまうような工程も、

この新規Ni/Pd/Auめっきならはんだ濡れ性が落ちることがないので、はんだをつけることができます。

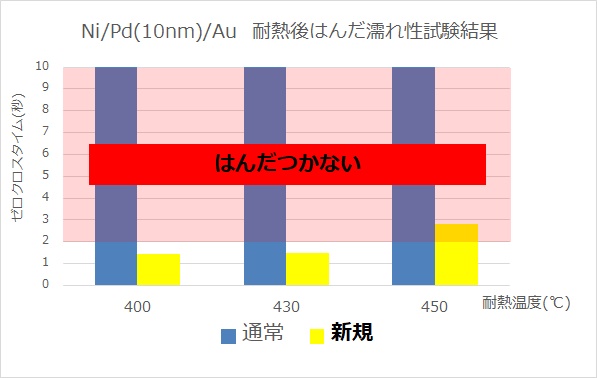

さらに、通常30nmめっきされているパラジウムの膜厚を、10nmにまで薄くして

はんだ濡れ性テストを行いました。

通常のNi/Pd/Auめっきだと、はんだが全くつかないのに対し、

新規Ni/Pd/Auめっきは430℃の熱をかけても、はんだ濡れ性は良好なままです。

新規Ni/Pd/Auめっきでは、近年価格が高騰しているパラジウムの膜厚を薄くすることができるので、

大幅なコストダウンが可能です。

新規Ni/Pd/Auめっきには、以下の特徴があります。

・450℃の熱がかかっても、はんだ濡れ性が落ちない。

・パラジウムの薄膜化(30nm→10nm)が可能なので、コストダウンになる。

今後、実装工程での高温はんだの使用などで、通常想定されている以上の熱がかかる場合に

この新規Ni/Pd/Auめっきは非常に有用です。

新規Ni/Pd/Auめっきにつきましては、少量試作を承っております。

ご質問等ございましたら、お気軽にお問い合わせ下さい。